當(dāng)前人類建立在以消耗煤炭��、石油���、天然氣為主的不可再生能源基礎(chǔ)之上的經(jīng)濟(jì)發(fā)展模式���,導(dǎo)致了日益突出的環(huán)境污染和溫室效應(yīng)問題����。為實(shí)現(xiàn)人類社會可持續(xù)發(fā)展���,建立人與自然的和諧關(guān)系����,發(fā)展風(fēng)能�、水能、太陽能�、生物質(zhì)能、地?zé)崮?�、海洋能等綠色能源�����,成為世界各國高度關(guān)注的課題����。多數(shù)可再生能源所固有的間隙性�、隨機(jī)與波動性�,導(dǎo)致了嚴(yán)重的棄風(fēng)、棄光�、棄水等現(xiàn)象。氫能作為可存儲廢棄能源并推動由傳統(tǒng)化石能源向綠色能源轉(zhuǎn)變的清潔能源���,其能量密度(140MJ/kg)是石油的3倍�����、煤炭的4.5倍��,被視為未來能源革命的顛覆性技術(shù)方向 [1]����。

氫燃料電池是以氫氣為燃料�,通過電化學(xué)反應(yīng)將燃料中的化學(xué)能直接轉(zhuǎn)變?yōu)殡娔艿陌l(fā)電裝置��,具有能量轉(zhuǎn)換效率高����、零排放、無噪聲等優(yōu)點(diǎn)����,相應(yīng)技術(shù)進(jìn)步可推動氫氣制備���、儲藏、運(yùn)輸?shù)燃夹g(shù)體系的發(fā)展升級�。在新一輪能源革命驅(qū)動下,世界各國高度重視氫燃料電池技術(shù)����,以支撐實(shí)現(xiàn)低碳、清潔發(fā)展模式 [2,3]�。發(fā)達(dá)國家或地區(qū)積極發(fā)展“氫能經(jīng)濟(jì)”,制定了《全面能源戰(zhàn)略》(美國)��、《歐盟氫能戰(zhàn)略》(歐盟)�����、《氫能 / 燃料電池戰(zhàn)略發(fā)展路線圖》(日本)等發(fā)展規(guī)劃���,推動燃料電池技術(shù)的研發(fā)����、示范和商業(yè)化應(yīng)用�。我國也積極跟進(jìn)氫能相關(guān)發(fā)展戰(zhàn)略���,2001 年確立了 863 計(jì)劃中包括燃料電池在內(nèi)的“三縱三橫”戰(zhàn)略;《能源技術(shù)革命創(chuàng)新行動計(jì)劃(2016—2030)》《汽車產(chǎn)業(yè)中長期發(fā)展規(guī)劃》(2017 年)等國家政策文件均明確提出支持燃料電池汽車發(fā)展��。2020 年����,科技部啟動了國家重點(diǎn)研發(fā)計(jì)劃“可再生能源與氫能技術(shù)”重點(diǎn)專項(xiàng),將重點(diǎn)突破質(zhì)子交換膜���、氣體擴(kuò)散層碳紙����、車用燃料電池催化劑批量制備技術(shù)����、空壓機(jī)耐久性、高可靠性電堆等共性關(guān)鍵技術(shù)����。國家能源局將氫能及燃料電池技術(shù)列為“十四五”時(shí)期能源技術(shù)裝備重點(diǎn)任務(wù)���。

研究表明��,氫能及氫燃料電池技術(shù)有望大規(guī)模應(yīng)用在汽車�、便攜式發(fā)電和固定發(fā)電站等領(lǐng)域 [3],也是航空航天飛行器��、船舶推進(jìn)系統(tǒng)的重要技術(shù)備選方案�,但面臨低生產(chǎn)成本(電解質(zhì)、催化劑等基礎(chǔ)材料)��、結(jié)構(gòu)緊湊性���、耐久性及壽命三大挑戰(zhàn)�����。美國能源部燃料電池技術(shù)項(xiàng)目研究認(rèn)為 [4]��,燃料電池電動汽車是減少溫室氣體排放����、降低石油使用量的最有效路徑之一��,隨著技術(shù)進(jìn)步�,全過程生產(chǎn)成本和氫燃料成本將與其他類型車輛及燃料相當(dāng)。優(yōu)化系統(tǒng)控制策略、開發(fā)催化劑及其抗腐蝕載體等新型基礎(chǔ)材料�����,是提高系統(tǒng)耐久性和壽命����、進(jìn)而促成氫燃料電池技術(shù)大規(guī)模商業(yè)化應(yīng)用的有效路徑 [5]。近期的綜述性研究工作 [6~10]��,報(bào)道了氫燃料電池系統(tǒng)在雙極板��、氣體擴(kuò)散層����、催化劑、膜電極����、流場設(shè)計(jì)與分析等材料或組件方面的新進(jìn)展。

我國提出了將于 2030 年實(shí)現(xiàn)碳達(dá)峰��、2060 年實(shí)現(xiàn)碳中和的發(fā)展愿景�。積極發(fā)展氫能,引導(dǎo)高碳排放制氫工藝向綠色制氫工藝轉(zhuǎn)變�����,是能源革新發(fā)展�����,實(shí)現(xiàn)碳達(dá)峰����、碳中和的重要舉措。氫能將是我國能源領(lǐng)域的戰(zhàn)略性新興產(chǎn)業(yè)�,氫燃料電池技術(shù)是實(shí)現(xiàn)氫能利用的先決條件。為了促進(jìn)我國氫燃料電池技術(shù)產(chǎn)業(yè)鏈的全面發(fā)展�����,本文依托中國工程院咨詢項(xiàng)目的支持�����,分析國內(nèi)外氫燃料電池技術(shù)關(guān)鍵材料�、核心組件的研發(fā)與應(yīng)用現(xiàn)狀,凝練我國發(fā)展氫燃料電池技術(shù)面臨的問題��,梳理未來相關(guān)技術(shù)發(fā)展方向并提出保障措施建議�,以期為行業(yè)技術(shù)發(fā)展提供基礎(chǔ)性參考。

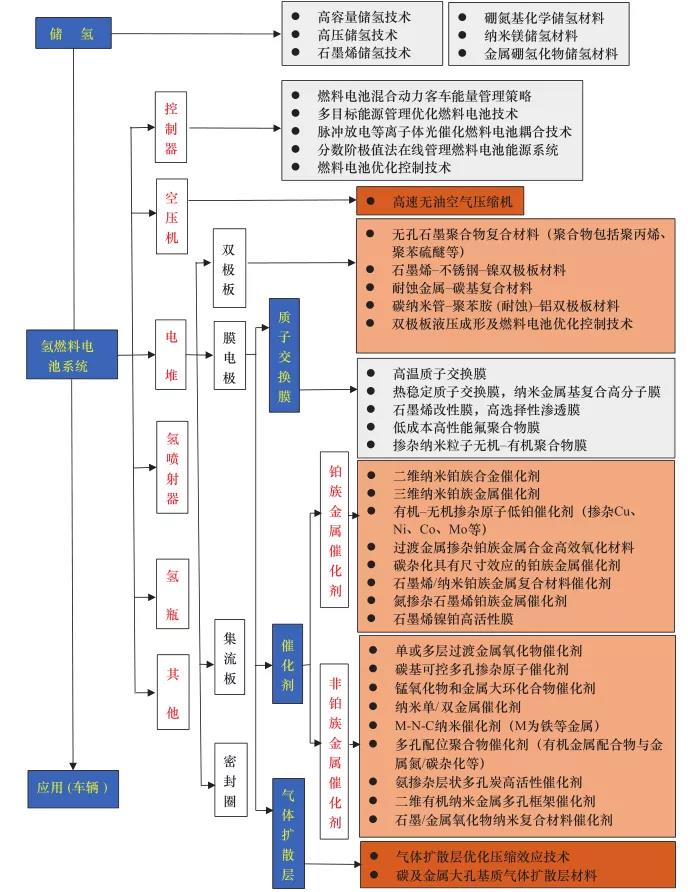

氫燃料電池與常見的鋰電池不同,系統(tǒng)更為復(fù)雜���,主要由電堆和系統(tǒng)部件(空壓機(jī)�、增濕器�、氫循環(huán)泵、氫瓶)組成����。電堆是整個(gè)電池系統(tǒng)的核心,包括由膜電極���、雙極板構(gòu)成的各電池單元以及集流板�����、端板����、密封圈等��。膜電極的關(guān)鍵材料是質(zhì)子交換膜�����、催化劑、氣體擴(kuò)散層��,這些部件及材料的耐久性(與其他性能)決定了電堆的使用壽命和工況適應(yīng)性��。近年來����,氫燃料電池技術(shù)研究集中在電堆�、雙極板、控制技術(shù)等方面�����,氫燃料電池技術(shù)體系及部分相關(guān)前沿研究如圖 1 所示��。

氫燃料電池技術(shù)體系

(一)膜電極組件膜電極(MEA)是氫燃料電池系統(tǒng)的核心組件���,通常由陰極擴(kuò)散層����、陰極催化劑層�、電解質(zhì)膜、陽極催化劑層和陽極氣擴(kuò)散層組成���,直接決定了氫燃料電池的功率密度�����、耐久性和使用壽命�����。根據(jù) MEA 內(nèi)電解質(zhì)的不同�,常用的氫燃料電池分為堿性燃料電池(AFC)、熔融碳酸鹽燃料電池(MCFC)��、磷酸燃料電池(PAFC)�����、固體氧化物燃料電池(SOFC)�、質(zhì)子交換膜燃料電池(PEMFC)等。各類型燃料電池具有相應(yīng)的燃料種類��、質(zhì)量比功率和面積比功率性能���,其中質(zhì)子交換膜燃料電池以啟動時(shí)間短(~1 min)�����、操作溫度低(<100 ℃)����、結(jié)構(gòu)緊湊、功率密度高等成為研究熱點(diǎn)和氫燃料電池汽車邁入商業(yè)化進(jìn)程的首選��。MEA 裝配工藝有熱壓法(PTFE 法)�����、梯度法���、CCM(catalyst coated-membrane)和有序化方法等。熱壓法是第一代技術(shù)��;目前廣泛使用的是第二代的 CCM 方法����,包括轉(zhuǎn)印、噴涂���、電化學(xué)沉積�����、干粉噴射等��,具有高鉑利用率和耐久性的優(yōu)點(diǎn)���;有序化方法可使 MEA 具有最大反應(yīng)活性面積及孔隙連通性�����,以此實(shí)現(xiàn)更高的催化劑利用率���,是新一代 MEA 制備技術(shù)的前沿方向。

1. 質(zhì)子交換膜(PEM)全氟磺酸膜是常用的商業(yè)化 PEM��,屬于固體聚合物電解質(zhì)�����;利用碳氟主鏈的疏水性和側(cè)鏈磺酸端基的親水性��,實(shí)現(xiàn) PEM 在潤濕狀態(tài)下的微相分離����,具有質(zhì)子傳導(dǎo)率高、耐強(qiáng)酸強(qiáng)堿等優(yōu)異特性���。代表性產(chǎn)品有美國杜邦公司的 Nafion 系列膜�����、科慕化學(xué)有限公司的 NC700 膜�����、陶氏集團(tuán)的 Dow 膜�、3M 公司的 PAIF 膜,日本旭化成株式會社的 Aciplex 膜�����、旭硝子株式會社的 Flemion 膜����,加拿大巴拉德動力系統(tǒng)公司的 BAM 膜�����,這些膜的差異在于全氟烷基醚側(cè)鏈的長短�����、磺酸基的含量有所不同。我國武漢理工新能源有限公司���、新源動力有限公司���、上海神力科技有限公司、東岳集團(tuán)公司已具備全氟磺酸 PEM 產(chǎn)業(yè)化的能力�����。

輕薄化薄膜制備是降低 PEM 歐姆極化的主要技術(shù)路線�����,膜的厚度已經(jīng)從數(shù)十微米降低到數(shù)微米���,但同時(shí)也帶來膜的機(jī)械損傷�����、化學(xué)降解問題���。當(dāng)前的解決思路,一是采用氟化物來部分或全部代替全氟磺酸樹脂,與無機(jī)或其他非氟化物進(jìn)行共混(如加拿巴拉德動力系統(tǒng)公司的 BAM3G 膜���,具有非常低的磺酸基含量����,工作效率高�、化學(xué)穩(wěn)定性和機(jī)械強(qiáng)度較好,價(jià)格明顯低于全氟類型膜)���;二是采用工藝改性全氟磺酸樹脂均質(zhì)膜�,以多孔薄膜或纖維為增強(qiáng)骨架�,浸漬全氟磺酸樹脂得到高強(qiáng)度、耐高溫的復(fù)合膜(如美國科慕化學(xué)有限公司的 NafionXL-100�����、戈?duì)柟镜?Gore-select 膜�、中國科學(xué)院大連化學(xué)物理研究所的 Nafion/PTFE 復(fù)合膜與碳納米管復(fù)合增強(qiáng)膜等 [11])。值得一提的是��,戈?duì)柟菊莆樟?5.0 μm 超薄質(zhì)子交換膜的制備技術(shù)���, 2019 年投產(chǎn)世界首條氫燃料電池車用 PEM 專用生產(chǎn)線,在日本豐田汽車公司的 Mirai 汽車上獲得使用。此外����,為了耐高溫、抗無水并具有較高的高質(zhì)子傳導(dǎo)率����,高溫 PEM、高選擇性 PEM�����、石墨烯改性膜���、熱穩(wěn)定 PEM��、堿性陰離子交換膜���、自增濕功能復(fù)合膜等成為近年來的研究熱點(diǎn)。

2. 電催化劑在氫燃料電池的電堆中�����,電極上氫的氧化反應(yīng)和氧的還原反應(yīng)過程主要受催化劑控制��。催化劑是影響氫燃料電池活化極化的主要因素,被視為氫燃料電池的關(guān)鍵材料���,決定著氫燃料電池汽車的整車性能和使用經(jīng)濟(jì)性���。催化劑選用需要考慮工作條件下的耐高溫和抗腐蝕問題,常用的是擔(dān)載型催化劑 Pt/C(Pt 納米顆粒分散到碳粉載體上)�,但是 Pt/ C 隨著使用時(shí)間的延長存在 Pt 顆粒溶解、遷移����、團(tuán)聚現(xiàn)象,活性比表面積降低�,難以滿足碳載體的負(fù)載強(qiáng)度要求 [11]。Pt 是貴金屬�����,從商業(yè)化的角度看不宜繼續(xù)作為常用催化劑成分�����,為了提高性能�、減少用量,一般采取小粒徑的 Pt 納米化分散制備技術(shù)����。然而,納米 Pt 顆粒表面自由能高�,碳載體與 Pt 納米粒子之間是弱的物理相互作用;小粒徑 Pt 顆粒會擺脫載體的束縛�����,遷移到較大的顆粒上被兼并而消失�����,大顆粒得以生存并繼續(xù)增長��;小粒徑 Pt 顆粒更易發(fā)生氧化反應(yīng)�,以鉑離子的形式擴(kuò)散到大粒徑鉑顆粒表面而沉積,進(jìn)而導(dǎo)致團(tuán)聚���。為此�,人們研制出了 Pt 與過渡金屬合金催化劑�、Pt 核殼催化劑、Pt 單原子層催化劑����,這些催化劑最顯著的變化是利用了 Pt 納米顆粒在幾何空間分布上的調(diào)整來減少Pt用量�����、提高Pt利用率��,提高了質(zhì)量比活性��、面積比活性���,增強(qiáng)了抗 Pt 溶解能力。通過碳載體摻雜氮�����、氧��、硼等雜質(zhì)原子����,增強(qiáng) Pt 顆粒與多種過渡金屬(如 Co、Ni���、Mn���、Fe�、Cu 等)的表面附著力�,在提升耐久性的同時(shí)也利于增強(qiáng)含 Pt 催化劑的抗遷移及團(tuán)聚能力�。

為了進(jìn)一步減少 Pt 用量,無 Pt 的單 / 多層過渡金屬氧化物催化劑��、納米單 / 雙金屬催化劑�����、碳基可控?fù)诫s原子催化劑����、M-N-C 納米催化劑、石墨烯負(fù)載多相催化劑�、納米金屬多孔框架催化劑等成為領(lǐng)域研究熱點(diǎn);但這些新型催化劑在氫燃料電池實(shí)際工況下的綜合性能��,如穩(wěn)定性�、耐腐蝕性、氧還原反應(yīng)催化活性����、質(zhì)量比活性、面積比活性等�����,還需要繼續(xù)驗(yàn)證。美國 3M 公司基于超薄層薄膜催化技術(shù)研制的 Pt/Ir(Ta) 催化劑����,已實(shí)現(xiàn)在陰極、陽極平均低至 0.09 mg/cm2 的鉑用量�,催化功率密度達(dá)到 9.4 kW/g (150 kPa 反應(yīng)氣壓)、11.6 kW/g (250 kPa 反應(yīng)氣壓)[12]����。德國大眾汽車集團(tuán)牽頭研制的 PtCo/ 高表面積碳(HSC)也取得重要進(jìn)展,催化功率密度���、散熱能力均超過了美國能源部制定的規(guī)劃目標(biāo)值(2016—2020 年)[13]�。后續(xù)����,減少鉑基催化劑用量、提高功率密度(催化活性)及基于此目標(biāo)的 MEA 優(yōu)化制備���,仍是降低氫燃料電池系統(tǒng)商用成本的重要途徑��。

3. 氣體擴(kuò)散層在氫燃料電池的電堆中�����,空氣與氫氣通入到陰�、陽極上的催化劑層還需要穿越氣體擴(kuò)散層(GDL)。GDL 由微孔層�����、支撐層組成��,起到電流傳導(dǎo)�、散熱���、水管理���、反應(yīng)物供給的作用,因此需要良好的導(dǎo)電性�、高化學(xué)穩(wěn)定性、熱穩(wěn)定性�����,還應(yīng)有合適的孔結(jié)構(gòu)��、柔韌性、表面平整性�、高機(jī)械強(qiáng)度;這些性能對催化劑層的電催化活性��、電堆能量轉(zhuǎn)換至關(guān)重要���,是 GDL 結(jié)構(gòu)和材料性能的體現(xiàn)�。微孔層通常由碳黑�、憎水劑構(gòu)成,厚度為 10~100 μm���,用于改善基底孔隙結(jié)構(gòu)��、降低基底與催化層之間的接觸電阻��、引導(dǎo)反應(yīng)氣體快速通過擴(kuò)散層并均勻分布到催化劑層表面�、排走反應(yīng)生成的水以防止“水淹” 發(fā)生�。因編織碳布、無紡布碳紙具有很高的孔隙率���、足夠的導(dǎo)電性���,在酸性環(huán)境中也有良好的穩(wěn)定性�����,故支撐層材料主要是多孔的碳纖維紙���、碳纖維織布、碳纖維無紡布����、碳黑紙。碳纖維紙的平均孔徑約為 10.0 μm���,孔隙率為 0.7~0.8 [14],制造工藝成熟���、性能穩(wěn)定���、成本相對較低,是支撐層材料的首選��;在應(yīng)用前需進(jìn)行疏水處理�����,確保 GDL 具有適當(dāng)?shù)乃畟鬏斕匦裕ǔJ菍⑵浣氲绞杷畡ㄈ?PTFE)的水分散溶液中���,當(dāng)內(nèi)部結(jié)構(gòu)被完全浸透后轉(zhuǎn)移至高溫環(huán)境中進(jìn)行干燥處理�,從而形成耐用的疏水涂層�����。為進(jìn)一步提高碳纖維紙的導(dǎo)電性���,可能還會進(jìn)行額外的碳化����、石墨化過程����。

在功能角度看,GDL 均勻地將反應(yīng)氣體從流場引導(dǎo)至催化劑層��,確保組件的機(jī)械完整性����,并以一定的速度排除陰極上的反應(yīng)產(chǎn)物(水)����,防止陰極催化劑層發(fā)生“水淹”��,也避免因失水過多導(dǎo)致陰極組件干燥而降低各離子的傳導(dǎo)率��。因此�,發(fā)生在 GDL 上的過程有:熱轉(zhuǎn)移過程、氣態(tài)輸運(yùn)過程����、兩相流過程、電子輸運(yùn)過程�、表面液滴動力學(xué)過程等。GDL 是燃料電池的水管理“中心”�����,通過對水的有效管理��,提高燃料電池的穩(wěn)定性���、經(jīng)濟(jì)性;燃料電池對水的控制可以通過水管理系統(tǒng)的增濕器或自增濕 PEM 來部分實(shí)現(xiàn)���,但主要還靠 GDL 的作用�����。GDL 的厚度���、表面預(yù)處理會影響傳熱和傳質(zhì)阻力�,是整個(gè)氫燃料電池系統(tǒng)濃差極化�、歐姆極化的主要源頭之一;通常以減小 GDL 厚度的方式來降低濃差極化��、歐姆極化����,但也可能導(dǎo)致 GDL 機(jī)械強(qiáng)度不足。因此����,研制親疏水性合理、表面平整�����、孔隙率均勻且高強(qiáng)度的 GDL 材料��,是氫燃料電池關(guān)鍵技術(shù)。對 GDL 的研究���,除了材料制備�,還有關(guān)于壓縮�����、凍融���、氣流����、水溶造成的機(jī)械降解以及燃料電池啟動�����、關(guān)閉及“氫氣饑餓”時(shí)的碳腐蝕造成的化學(xué)降解等的性能退化研究�����。此外�,為促進(jìn) GDL 材料設(shè)計(jì)與開發(fā)����,研究者利用中子照相技術(shù)��、X-ray 電子計(jì)算機(jī)斷層描繪技術(shù)��、光學(xué)可視化技術(shù)����、熒光顯微術(shù)等手段來可視化 GDL 材料結(jié)構(gòu)和表面水的流動狀態(tài)����,并利用隨機(jī)模型法、兩相流模型數(shù)字化重構(gòu) GDL 宏觀形貌(孔隙)結(jié)構(gòu)���;為研究 GDL 氣 – 液兩相流行為�����,較多運(yùn)用雙流體模型�����、多相混合模型��、格點(diǎn) Boltzmann 方法�、孔隙網(wǎng)絡(luò)模型、流體體積(VOF)法等����。

GDL技術(shù)狀態(tài)成熟,但面臨挑戰(zhàn)是大電流密度下水氣通暢傳質(zhì)的技術(shù)問題和大批量生產(chǎn)問題����,生產(chǎn)成本依然居高不下;商業(yè)穩(wěn)定供應(yīng)的企業(yè)主要有加拿大巴拉德動力系統(tǒng)公司���、德國 SGL 集團(tuán)���、日本東麗株式會社和美國 E-TEK公司。日本東麗株式會社早在1971年開始進(jìn)行碳纖維產(chǎn)品生產(chǎn)�,是全球碳纖維產(chǎn)品的最大供應(yīng)商,其他公司主要以該公司的碳產(chǎn)品為基礎(chǔ)材料��。

(二)雙極板氫燃料電池中的雙極板(BPs)又稱流場板�����,起到分隔反應(yīng)氣體�、除熱、排出化學(xué)反應(yīng)產(chǎn)物(水)的作用;需滿足電導(dǎo)率高��、導(dǎo)熱性和氣體致密性好�、機(jī)械和耐腐蝕性能優(yōu)良等要求�����?���;诋?dāng)前生產(chǎn)能力, BPs占整個(gè)氫燃料電池電堆近60%的質(zhì)量�、超過10%的成本 [15]。根據(jù)基體材料種類的不同���,BPs可分為石墨BPs�����、金屬BPs��、復(fù)合材料BPs�����。石墨BPs 具有優(yōu)異的導(dǎo)電性和抗腐蝕能力�����,技術(shù)最為成熟���,是 BPs 商業(yè)應(yīng)用最為廣泛的碳質(zhì)材料���,但機(jī)械強(qiáng)度差、厚度難以縮小����,在緊湊型、抗沖擊場景下的應(yīng)用較為困難����。因此,更具性能和成本優(yōu)勢的金屬BPs成為了發(fā)展熱點(diǎn) [16]�,如主流的金屬 BPs 厚度不大于0.2mm,體積和質(zhì)量明顯減少�����,電堆功率密度顯著增加����,兼具延展性良好��、導(dǎo)電和導(dǎo)熱特性優(yōu)��、斷裂韌性高等特點(diǎn);當(dāng)前�,主流的氫燃料電池汽車公司(如本田、豐田�、通用等品牌)都采用了金屬 BPs 產(chǎn)品。

也要注意到�����,金屬BPs耐腐蝕性較差�,在酸性環(huán)境中金屬易溶解,浸出的離子可能會毒化膜電極組件���;隨著金屬離子溶解度的增加�����,歐姆電阻增加���,氫燃料電池輸出功率降低。為解決耐腐蝕問題,一方面可在金屬 BPs表面涂覆耐腐蝕的涂層材料�,如貴金屬、金屬化合物��、碳類膜(類金剛石��、石墨�、聚苯胺)等;另一方面是研制復(fù)合材料 BPs��。復(fù)合材料 BPs 由耐腐蝕的熱固性樹脂�、熱塑性樹脂聚合物材料、導(dǎo)電填料組成���,導(dǎo)電填料顆?�?杉?xì)分為金屬基復(fù)合材料���、碳基復(fù)合材料(如石墨、碳纖維����、炭黑、碳納米管等)����。新型聚合物 / 碳復(fù)合材料BPs成本低�����、耐腐蝕性好�、質(zhì)量輕��,是金屬BPs�����、純石墨PBs的替代品���。為了降低BPs 的生產(chǎn)成本以滿足實(shí)際需求,發(fā)展和應(yīng)用了液壓成形�����、壓印�����、蝕刻��、高速絕熱、模制���、機(jī)械加工等制造方法 [17]����。BPs供應(yīng)商主要有美國 Graftech國際有限公司��、步高石墨有限公司�,日本藤倉工業(yè)株式會社,德國Dana公司����,瑞典Cellimpact公司,英國Bac2公司�����,加拿大巴拉德動力系統(tǒng)公司等�����。

(三)氫燃料電池系統(tǒng)部件為了維持電堆的正常工作�,氫燃料電池系統(tǒng)還需要?dú)錃夤?yīng)系統(tǒng)、水管理系統(tǒng)����、空氣系統(tǒng)等外部輔助子系統(tǒng)的協(xié)同配合�����,對應(yīng)的系統(tǒng)部件有氫循環(huán)泵���、氫瓶、增濕器�����、空氣壓縮機(jī)����。燃料電池在工作狀態(tài)下會產(chǎn)生大量的水�,過低的水含量會產(chǎn)生“干膜”現(xiàn)象,阻礙質(zhì)子傳輸�����;過高的水含量會產(chǎn)生“水淹”現(xiàn)象�,阻礙多孔介質(zhì)中氣體的擴(kuò)散,導(dǎo)致電堆輸出電壓偏低 [11]�。從陰極側(cè)穿透到陽極的雜質(zhì)氣體(N2)不斷積累����,阻礙氫氣與催化劑層的接觸�,造成局部“氫氣饑餓”而引起化學(xué)腐蝕。因此����,水的平衡對 PEM氫燃料電池的電堆壽命具有重要意義,解決途徑是在電堆中引入氫氣循環(huán)設(shè)備(循環(huán)泵�����、噴射器)來實(shí)現(xiàn)氣體吹掃����、氫氣重復(fù)利用、加濕氫氣等功能���。

氫氣循環(huán)泵可根據(jù)工況條件實(shí)時(shí)控制氫氣流量����,提高氫氣利用效率�����,但在涉氫、涉水的環(huán)境下易發(fā)生“氫脆”現(xiàn)象����,在低溫下的結(jié)冰現(xiàn)象可能導(dǎo)致系統(tǒng)無法正常工作��;因此�,氫循環(huán)泵需要具有耐水性強(qiáng)、輸出壓強(qiáng)穩(wěn)定����、無油的性能�,制備難度較大,制造成本昂貴。為此發(fā)展出了單引射器���、雙引射器方案����,前者在高 / 低負(fù)載���、系統(tǒng)啟停、系統(tǒng)變載等工況下不易保持工作流的穩(wěn)定性��,后者能適應(yīng)不同工況但結(jié)構(gòu)復(fù)雜�����、控制難度大[18]�。還有一些引射器與氫循環(huán)泵并聯(lián)�、引射器加旁通氫循環(huán)泵方案���,也有著鮮明的優(yōu)缺點(diǎn)。2010 年����,美國技術(shù)咨詢公司提出了一種氫循環(huán)系統(tǒng)設(shè)計(jì)方案����,利用回流的尾氣對注入氫氣加濕(無需陽極增濕器),這代表了未來氫循環(huán)設(shè)備的發(fā)展方向����。

氫燃料電池系統(tǒng)中的空氣壓縮機(jī)�,可提供與電堆功率密度相匹配的氧化劑(空氣)�����,壓比高���、體積小����、噪聲低�、功率大、無油��、結(jié)構(gòu)緊湊 [19]��,常見的車載燃料電池空壓機(jī)有離心式����、螺桿式、渦旋式等類型�����。目前使用較多的是螺桿式空氣壓縮機(jī)����,但離心式空氣壓縮機(jī)因密閉性好��、結(jié)構(gòu)緊湊�、振動小�����、能量轉(zhuǎn)換效率高等特點(diǎn)�����,較具應(yīng)用前景 [20]����。在空氣壓縮機(jī)的關(guān)鍵部件中��,軸承、電機(jī)是瓶頸技術(shù)�,低成本、耐摩擦的涂層材料也是開發(fā)重點(diǎn)�。美國通用電氣公司、聯(lián)合技術(shù)公司���、普拉格能源公司����,德國 Xcellsis 公司���,加拿大巴拉德動力系統(tǒng)公司��,日本豐田汽車公司等都擁有商業(yè)化的空氣壓縮機(jī)產(chǎn)品系列�。

(四)系統(tǒng)控制策略氫燃料電池系統(tǒng)的壽命或耐久性,與系統(tǒng)控制策略密切相關(guān) [21~23]�����。氫燃料電池汽車在啟動時(shí)需要實(shí)時(shí)開啟動力電源以獲得足夠的壓力和反應(yīng)氣體��;而在怠速或停止運(yùn)轉(zhuǎn)時(shí),為了吹掃電堆內(nèi)未反應(yīng)完全的氣體和產(chǎn)生的水���,也需要開啟動力電源��,規(guī)避“水淹”“氫脆”、化學(xué)腐蝕等情況的出現(xiàn)��。因此��,在氫燃料電池汽車的啟動 / 停止��、怠速��、高 / 低負(fù)載等隨機(jī)性變化的工況條件下����,應(yīng)基于現(xiàn)有系統(tǒng)構(gòu)造、燃料電池衰減機(jī)理�,優(yōu)化控制策略來確保負(fù)載正常工作,進(jìn)而維持氫燃料電池系統(tǒng)燃料(氫氣����、空氣)供應(yīng)流的均勻性、穩(wěn)定性�����、熱能與水平衡。近年來�����,在氫燃料電池系統(tǒng)(如PEMFC)控制方面發(fā)展或應(yīng)用了諸如模糊邏輯控制����、神經(jīng)網(wǎng)絡(luò)控制、模糊邏輯 – 比例積分微分控制(FLC-PID)等方法�����,操作簡單��、低成本���、不增加計(jì)算負(fù)擔(dān)�,是優(yōu)化控制策略的前瞻方向�。

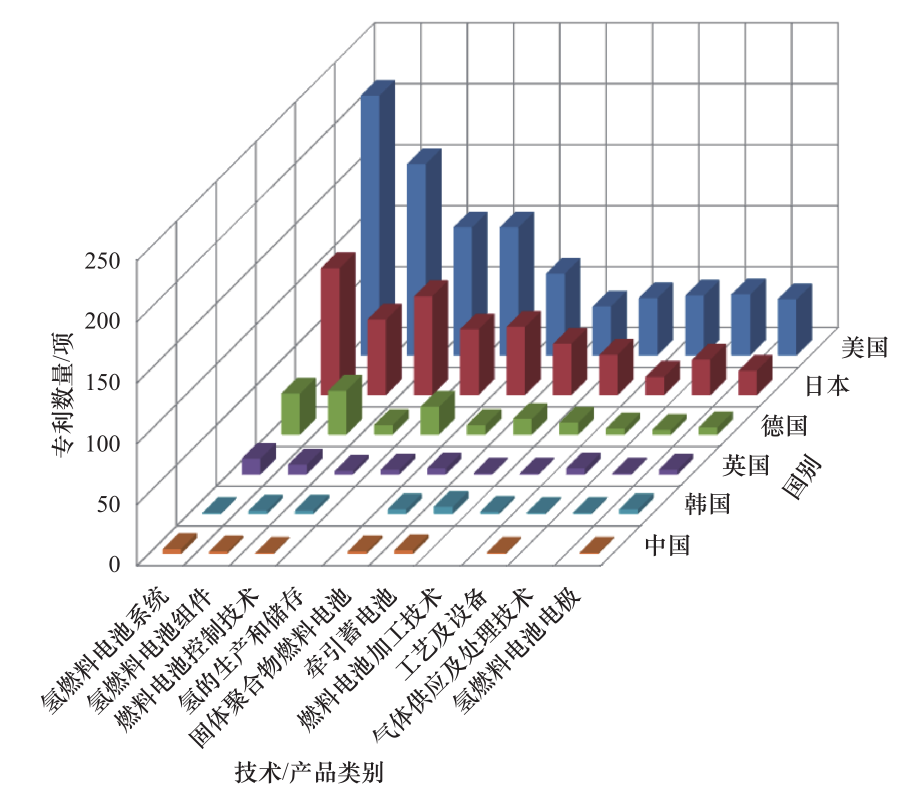

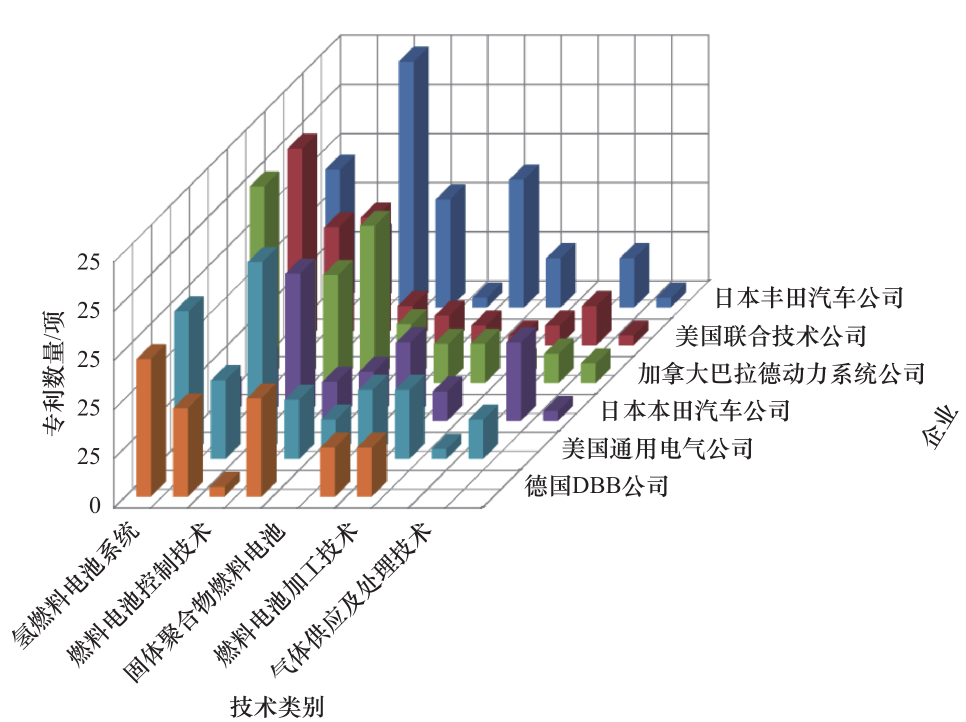

(一)關(guān)鍵材料及組件研發(fā)進(jìn)展近年來,我國的氫燃料電池技術(shù)基礎(chǔ)研究較為活躍�,在一些技術(shù)方向具備了與發(fā)達(dá)國家“比肩” 的條件;但整體來看��,所掌握的核心技術(shù)水平、綜合技術(shù)體系尚不及具有領(lǐng)先地位的國家����,如我國在1998年才出現(xiàn)首個(gè)氫燃料電池發(fā)明專利,目前相關(guān)核心專利數(shù)僅占世界的1%左右�����。先發(fā)國家在氫燃料電池系統(tǒng)����、組件���、控制技術(shù)�����、電極等方面發(fā)展相對均衡�����,一些國際性企業(yè)在燃料電池系統(tǒng)����、電池組件與加工、控制技術(shù)等方面居于世界領(lǐng)先地位(見下圖)���。

氫燃料電池代表性企業(yè)的研發(fā)重心布局

在儲氫方面����,高壓氣態(tài)儲氫技術(shù)在國內(nèi)外獲得普遍使用��,低溫液態(tài)儲氫在國外有較大發(fā)展���,而國內(nèi)暫限于民用航空領(lǐng)域的小范圍使用��。液氨����、甲醇�����、氫化物�、液體有機(jī)氫載體(LOHC)儲氫在國外已有成熟產(chǎn)品和項(xiàng)目應(yīng)用,而國內(nèi)仍處于小規(guī)模實(shí)驗(yàn)階段���。催化劑�、GDL等關(guān)鍵零部件或材料處在研究與小規(guī)模生產(chǎn)階段,批量化產(chǎn)品的可靠性����、耐久性還需要長期驗(yàn)證,主要技術(shù)為國外公司所掌握��。中山大洋電機(jī)股份有限公司�、思科渦旋科技(杭州)有限公司、上海漢鐘精機(jī)股份有限公司等國內(nèi)企業(yè)�����,均處于氫氣循環(huán)泵的產(chǎn)品研發(fā)驗(yàn)證階段�,部分公司已實(shí)現(xiàn)小批量產(chǎn)品供貨�。碳紙、碳布是制備GDL的關(guān)鍵材料����,基礎(chǔ)材料是碳纖維;我國碳纖維研制從 20世紀(jì)80年代中期才開始���,目前尚處于小規(guī)模生產(chǎn)階段���,生產(chǎn)的碳纖維很難同時(shí)滿足電堆對于低電阻���、高滲透性、機(jī)械強(qiáng)度大等的要求����,與國外高性能碳纖維材料相比仍有較大差距。上海河森電氣公司�、上海濟(jì)平新能源科技公司均有小批量的碳紙生產(chǎn)能力。我國已將碳纖維列為重點(diǎn)支持的戰(zhàn)略性新興產(chǎn)業(yè)�,相關(guān)技術(shù)在產(chǎn)業(yè)政策扶持下有望加速發(fā)展。

石墨BPs已實(shí)現(xiàn)國產(chǎn)化�,金屬BPs實(shí)現(xiàn)小批量供貨,但耐久性����、可靠性有待繼續(xù)檢驗(yàn);相關(guān)研究單位或企業(yè)有中國科學(xué)院大連化學(xué)物理研究所����、武漢理工大學(xué)、新源動力股份有限公司����、國鴻氫能科技有限公司����、上海弘楓實(shí)業(yè)有限公司等�����。上海重塑能源科技有限公司�、上海捷氫科技有限公司、新源動力股份有限公司等氫燃料電池電堆供應(yīng)商��,產(chǎn)品功率達(dá)到國際先進(jìn)水平����,建成了自動化生產(chǎn)線;金屬BPs電堆功率密度達(dá)到3.8 kW/L�����,可在–30 ℃低溫條件下自啟動��,完成6000h實(shí)車工況耐久性測試 [24]�����。安徽明天氫能科技股份有限公司�、雄韜電源科技有限公司已經(jīng)建成電堆自動化生產(chǎn)線。貴研鉑業(yè)股份有限公司�����、中國科學(xué)院大連化學(xué)物理研究所�、上海交通大學(xué)、清華大學(xué)等從事催化劑研究��,其中中國科學(xué)院大連化學(xué)物理所制備的Pt3Pd/C合金催化劑已應(yīng)用于燃料電池發(fā)動機(jī) [11]���。PEM 已具有國產(chǎn)化能力���,年產(chǎn)能可達(dá)數(shù)萬平方米,但高端產(chǎn)品還依賴進(jìn)口����。空氣壓縮機(jī)技術(shù)起步晚��,2018年實(shí)現(xiàn)國產(chǎn)化并有小批量生產(chǎn)���,但缺少低功耗����、高速、無油的空氣壓縮機(jī)產(chǎn)品�����。

在產(chǎn)業(yè)發(fā)展方面��,珠江三角洲�、長江三角洲、京津翼地區(qū)涌現(xiàn)出了數(shù)百家氫燃料電池公司���;氫燃料電池商用車(客車�����、叉車)已實(shí)現(xiàn)批量生產(chǎn)��,燃料電池乘用車尚處在應(yīng)用示范階段�����。國產(chǎn)乘用車����、商用車的電堆功率與國外產(chǎn)品大致相當(dāng)���,但系統(tǒng)可靠性����、耐久性�����、比功率�、綜合壽命方面還需工況驗(yàn)證。國內(nèi)一些企業(yè)掌握了氫燃料電池系統(tǒng)研發(fā)技術(shù)�,相關(guān)產(chǎn)品的冷啟動、功率密度等性能顯著提升���,具有年產(chǎn)萬臺的批量化生產(chǎn)能力��。然而與國際先進(jìn)水平相比�,國產(chǎn)電池系統(tǒng)核心零部件及系統(tǒng)的耐久性與可靠性仍存在一定差距�。

(二)重點(diǎn)發(fā)展方向1. 關(guān)鍵材料與核心組件的性能及產(chǎn)能提升膜電極、BPs�����、氫氣循環(huán)泵��、空氣壓縮機(jī)、GDL等核心組件��,PEM�����、催化劑等關(guān)鍵材料��,均已實(shí)現(xiàn)小規(guī)模自主生產(chǎn)���,為未來大規(guī)模商業(yè)化生產(chǎn)儲備了技術(shù)基礎(chǔ)條件��。氫燃料電池系統(tǒng)的國產(chǎn)化程度已從2017年的30% 提高到2020年的60%��。預(yù)計(jì)到2025年��,金屬BPs可完全國產(chǎn)化���,低功耗、高速�、無油的空氣壓縮機(jī)進(jìn)入小規(guī)模自主生產(chǎn)階段;機(jī)械強(qiáng)度高���、孔隙率均勻���、抗碳腐蝕的碳纖維制備技術(shù)有望取得突破����,大電流密度條件下的 GDL水氣通暢傳質(zhì)問題有望得到解決���。

在技術(shù)應(yīng)用方面,從現(xiàn)階段重點(diǎn)發(fā)展氫燃料電池客車�、卡車等商用車,逐步推廣到乘用車�、有軌電車、船舶���、工業(yè)建筑���、分布式發(fā)電等領(lǐng)域。隨著關(guān)鍵材料的物理性能改進(jìn)��,各組件熱學(xué)��、力學(xué)��、電化學(xué)穩(wěn)定性提高����,氫燃料電池系統(tǒng)的穩(wěn)定性�����、綜合壽命將有明顯改善�。預(yù)計(jì)到2035 年�����,燃料電池系統(tǒng)功率密度將由當(dāng)前約3.1 kW/L全面提升到約4.5 kW/L����,乘用車、商用車電堆壽命將由當(dāng)前的5000 h��、15000 h 分別增加到6000 h�、20000 h。

2. 生產(chǎn)成本的顯著下降氫燃料電池系統(tǒng)的成本必然隨著技術(shù)進(jìn)步�、生產(chǎn)規(guī)模的擴(kuò)大而下降,預(yù)計(jì)未來10年生產(chǎn)成本將降低至目前的50%�。燃料電池系統(tǒng)各部件的成本構(gòu)成,若按照年產(chǎn)量為5×105套�、凈功率為80kW/套計(jì)算,可建立分析模型 [25]:膜電極成本占比為27%,BPs 成本占比為12.4%��,空氣循環(huán)子系統(tǒng)(含空氣壓縮機(jī)����、質(zhì)量監(jiān)控傳感器、溫度傳感器��、過濾器等)成本占比為25.8%��,冷卻回路(含高低溫回路�����、空氣預(yù)冷器��、電子組件等)成本占11.2%�����,其他成本占23.6%���。雙極板和催化劑分別占整個(gè)電池電堆成本的28% 和41%,而氣體擴(kuò)散層��、電解質(zhì)膜、膜電極骨架三者成本大體相當(dāng)����,約占電堆成本的6%~8%;各部件在系統(tǒng)成本中的占有比例隨著生產(chǎn)規(guī)模和各自的技術(shù)水平而變化�����。該分析結(jié)果雖具有模型依賴性并建立在豐田Mirai車型數(shù)據(jù)及一些前提假設(shè)基礎(chǔ)上��,但揭示了未來提高氫燃料電池電堆功率密度���、降低氫燃料電池系統(tǒng)制造成本的途徑��。應(yīng)重點(diǎn)發(fā)展低成本����、低Pt或無Pt的電催化劑��,低成本����、輕薄型、高性能復(fù)合材料BPs�����,盡快發(fā)布產(chǎn)業(yè)政策和技術(shù)規(guī)范,在條件成熟區(qū)域擴(kuò)大燃料電池系統(tǒng)生產(chǎn)規(guī)模���。

美國能源部計(jì)劃在2025年實(shí)現(xiàn)氫燃料電池系統(tǒng)(功率為80kW)成本目標(biāo)40美元/kW���,為遠(yuǎn)期的30美元/kW目標(biāo)奠定基礎(chǔ),進(jìn)而達(dá)到與內(nèi)燃機(jī)汽車的生產(chǎn)成本可比性���。按照我國現(xiàn)有的技術(shù)儲備條件�����,根據(jù)中國氫能聯(lián)盟《中國氫能源及燃料電池產(chǎn)業(yè)白皮書》(2019年、2020年)預(yù)測��,2035年我國氫燃料電池系統(tǒng)的生產(chǎn)成本將降至當(dāng)前的1/5(約 800 元/kW)�;到2050年降低至300 元/kW[26];屆時(shí)燃料電池汽車擁有量將超過3×107輛���,加氫站數(shù)量達(dá)到1×104座���,氫能消耗占終端總能源消耗的10%��。雖然不排除因我國研究機(jī)構(gòu)與企業(yè)之間的深度協(xié)作而帶來技術(shù)快速提升����,到2035年氫燃料電池汽車成本將具有與內(nèi)燃機(jī)汽車同等的競爭力[27]并基本接近國外先進(jìn)水平��,但就目前的技術(shù)狀態(tài)而言���,需著力提升氫燃料電池電堆材料制備和部件制造技術(shù)�,大幅度降低相關(guān)系統(tǒng)的生產(chǎn)成本�����。

來源:中國工程科學(xué)